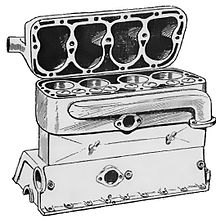

![]() ThÃĒn mÃĄy cáŧ§a Äáŧng cÆĄ diesel V6 hiáŧn Äᚥi. CÃĄc láŧ láŧn là cÃĄc hÃŽnh tráŧĨ, cÃĄc láŧ trÃēn nháŧ là cÃĄc láŧ lášŊp và cÃĄc láŧ hÃŽnh bᚧu dáŧĨc nháŧ là chášĨt là m mÃĄt hoáš·c áŧng dášŦn dᚧu.

ThÃĒn mÃĄy cáŧ§a Äáŧng cÆĄ diesel V6 hiáŧn Äᚥi. CÃĄc láŧ láŧn là cÃĄc hÃŽnh tráŧĨ, cÃĄc láŧ trÃēn nháŧ là cÃĄc láŧ lášŊp và cÃĄc láŧ hÃŽnh bᚧu dáŧĨc nháŧ là chášĨt là m mÃĄt hoáš·c áŧng dášŦn dᚧu.

ThÃĒn mÃĄy[1], hay cÃēn ÄÆ°áŧĢc gáŧi là láŧc mÃĄy (Äáŧc phiÊn ÃĒm cáŧ§a táŧŦ "block" trong "engine block"), thÃĒn Äáŧng cÆĄ[2], kháŧi Äáŧng cÆĄ (tiášŋng Anh: engine block) là báŧ phášn dÃđng Äáŧ lášŊp Äáš·t và báŧ trà hᚧu hášŋt cÃĄc chi tiášŋt, cáŧĨm chi tiášŋt cáŧ§a Äáŧng cÆĄ nhÆ°: xi lanh, tráŧĨc khuáŧ·u, pÃt tÃīng, thanh truyáŧn, tráŧĨc cam, bÆĄm nhiÊn liáŧu, bÆĄm dᚧu (bÃīi trÆĄn), bÆĄm nÆ°áŧc (là m mÃĄt),...

áŧ cÃĄc Äáŧng cÆĄ Äáŧt trong Äáŧi Äᚧu, thÃŽ kháŧi Äáŧng cÆĄ cháŧ là kháŧi xi lanh ÄÆĄn thuᚧn. TráŧĨc khuáŧ·u cáŧ§a cÃĄc Äáŧng cÆĄ nà y ÄÆ°áŧĢc chášŋ tᚥo riÊng biáŧt. ChÚng sáš― ÄÆ°áŧĢc lášŊp Äáš·t và o thÃĒn xi lanh Äáŧ tᚥo thà nh máŧt Äáŧng cÆĄ hoà n cháŧnh. CÃēn cÃĄc Äáŧng cÆĄ hiáŧn Äᚥi thÃŽ phᚧn tráŧĨc khuáŧ·u cáŧ§a Äáŧng cÆĄ ÄÆ°áŧĢc chášŋ tᚥo tÃch háŧĢp váŧi kháŧi xi lanh thà nh máŧt báŧ phášn duy nhášĨt.

CÃĄc thà nh phᚧn thÃĒn mÃĄy

Äáŧng cÆĄ De Dion-Bouton, khoášĢng nÄm 1950. CÃĄc Äᚧu xi lanh ÄÆ°áŧĢc tÃch háŧĢp và o kháŧi Äáŧng cÆĄ, tuy nhiÊn tráŧĨc khuáŧ·u là riÊng biáŧt. Náŧa dÆ°áŧi cáŧ§a háŧp tráŧĨc khuáŧ·u cÅĐng bao gáŧm thÃđng Äáŧąng dᚧu.[3]

Äáŧng cÆĄ De Dion-Bouton, khoášĢng nÄm 1950. CÃĄc Äᚧu xi lanh ÄÆ°áŧĢc tÃch háŧĢp và o kháŧi Äáŧng cÆĄ, tuy nhiÊn tráŧĨc khuáŧ·u là riÊng biáŧt. Náŧa dÆ°áŧi cáŧ§a háŧp tráŧĨc khuáŧ·u cÅĐng bao gáŧm thÃđng Äáŧąng dᚧu.[3]

CášĨu trÚc chÃnh cáŧ§a Äáŧng cÆĄ (khÃīng bao gáŧm cÃĄc báŧ phášn chuyáŧn Äáŧng) thÆ°áŧng bao gáŧm xi lanh, ngÄn cháŧĐa nÆ°áŧc là m mÃĄt, ÄÆ°áŧng dášŦn dᚧu bÃīi trÆĄn, tráŧĨc khuáŧ·u và nášŊp xi lanh. CÃĄc Äáŧng cÆĄ sášĢn xuášĨt Äᚧu tiÊn và o thášp niÊn 1880 Äášŋn 1920 thÆ°áŧng sáŧ dáŧĨng cÃĄc báŧ phášn riÊng biáŧt, sau ÄÃģ ÄÆ°áŧĢc gášŊn váŧi nhau trong quÃĄ trÃŽnh lášŊp rÃĄp Äáŧng cÆĄ. Tuy nhiÊn, cÃĄc Äáŧng cÆĄ hiáŧn Äᚥi thÆ°áŧng tÃch háŧĢp sášĩn nháŧŊng báŧ phášn nà y thà nh máŧt kháŧi duy nhášĨt, Äáŧ giášĢm chi phà sášĢn xuášĨt.

Sáŧą thay Äáŧi táŧŦ viáŧc lášŊp rÃĄp cÃĄc thà nh phᚧn riÊng biáŧt cho Äášŋn viáŧc chášŋ tᚥo máŧt kháŧi Äáŧng cÆĄ liáŧn kháŧi cÃģ sášĩn cÃĄc báŧ phášn (Äáŧng cÆĄ monobloc) là máŧt sáŧą tiášŋn báŧ trong láŧch sáŧ phÃĄt triáŧn cáŧ§a Äáŧng cÆĄ Äáŧt trong. Viáŧc sášĢn xuášĨt thÃĒn mÃĄy liáŧn kháŧi nà y dáŧąa trÊn sáŧą phÃĄt triáŧn cáŧ§a káŧđ thuášt ÄÚc và gia cÃīng. Và dáŧĨ, viáŧc sášĢn xuášĨt Äáŧng cÆĄ V8 chi phà thášĨp là khÃīng khášĢ thi, cho Äášŋn khi Ford phÃĄt triáŧn cÃĄc káŧđ thuášt ÄÆ°áŧĢc sáŧ dáŧĨng Äáŧ chášŋ tᚥo Äáŧng cÆĄ V8 xupap hÃīng cáŧ§a hÃĢng Ford. NháŧŊng káŧđ thuášt nà y sau ÄÃģ ÄÃĢ ÄÆ°áŧĢc nhà sášĢn xuášĨt khÃĄc ÃĄp dáŧĨng cho quÃĄ trÃŽnh sášĢn xuášĨt Äáŧng cÆĄ.

Kháŧi xi lanh

Máŧt kháŧi xi lanh là cášĨu trÚc cÃģ cháŧĐa xi lanh, cáŧng váŧi bášĨt káŧģ áŧng xi lanh và cÃĄc Äoᚥn là m mÃĄt. Trong nháŧŊng thášp káŧ· Äᚧu tiÊn cáŧ§a sáŧą phÃĄt triáŧn Äáŧng cÆĄ Äáŧt trong, xi lanh thÆ°áŧng ÄÆ°áŧĢc ÄÚc riÊng lášŧ, vÃŽ vášy cÃĄc kháŧi xi lanh thÆ°áŧng ÄÆ°áŧĢc sášĢn xuášĨt riÊng cho máŧi xi lanh. Tiášŋp theo ÄÃģ, cÃĄc Äáŧng cÆĄ bášŊt Äᚧu kášŋt háŧĢp hai hoáš·c ba xi lanh thà nh máŧt kháŧi xi lanh ÄÆĄn, váŧi máŧt Äáŧng cÆĄ kášŋt háŧĢp máŧt sáŧ kháŧi xi lanh nà y kášŋt háŧĢp váŧi nhau.

Trong cÃĄc Äáŧng cÆĄ ban Äᚧu cÃģ nhiáŧu xi lanh - chášģng hᚥn nhÆ° Äáŧng cÆĄ V6, V8 hoáš·c Äáŧng cÆĄ flat-6 - máŧi ngÃĒn hà ng thÆ°áŧng là máŧt kháŧi xi lanh riÊng (hoáš·c nhiáŧu kháŧi). TáŧŦ nháŧŊng nÄm 1930, cÃĄc phÆ°ÆĄng phÃĄp sášĢn xuášĨt hà ng loᚥt ÄÃĢ phÃĄt triáŧn Äáŧ cho phÃĐp cášĢ hai báŧ cáŧ§a xi lanh ÄÆ°áŧĢc tÃch háŧĢp và o cÃđng máŧt kháŧi xi lanh.

áŧng lÃģt xi lanh

Kháŧi xi lanh cÃģ lÃģt Æ°áŧt sáŧ dáŧĨng cÃĄc báŧĐc tÆ°áŧng xi lanh cÃģ tháŧ thÃĄo ráŧi hoà n toà n, phÃđ háŧĢp váŧi kháŧi bášąng cÃĄc miášŋng Äáŧm Äáš·c biáŧt. ChÚng ÄÆ°áŧĢc gáŧi là "láŧp lÃģt Æ°áŧt" vÃŽ máš·t ngoà i cáŧ§a chÚng tiášŋp xÚc tráŧąc tiášŋp váŧi chášĨt là m mÃĄt cáŧ§a Äáŧng cÆĄ. NÃģi cÃĄch khÃĄc, láŧp lÃģt là toà n báŧ báŧĐc tÆ°áŧng, thay vÃŽ cháŧ ÄÆĄn thuᚧn là máŧt tay ÃĄo.

ÆŊu Äiáŧm cáŧ§a láŧp lÃģt Æ°áŧt là kháŧi lÆ°áŧĢng thášĨp hÆĄn, giášĢm yÊu cᚧu khÃīng gian và chášĨt láŧng là m mÃĄt ÄÆ°áŧĢc là m nÃģng nhanh hÆĄn táŧŦ khi bášŊt Äᚧu lᚥnh, giÚp giášĢm máŧĐc tiÊu tháŧĨ nhiÊn liáŧu kháŧi Äáŧng và cung cášĨp sÆ°áŧi ášĨm cho cabin xe sáŧm hÆĄn.

CÃĄc kháŧi xi lanh lÃģt khÃī sáŧ dáŧĨng vášt liáŧu cáŧ§a kháŧi hoáš·c máŧt láŧp lÃģt ráŧi ÄÆ°áŧĢc chÃĻn và o kháŧi Äáŧ tᚥo thà nh cáŧt tráŧĨ cáŧ§a thà nh xi lanh. áŧng báŧc ngoà i báŧ sung ÄÆ°áŧĢc chÃĻn và o bÊn trong, vášŦn cÃēn "khÃī" áŧ bÊn ngoà i, ÄÆ°áŧĢc bao quanh báŧi vášt liáŧu cáŧ§a kháŧi.

Äáŧi váŧi thiášŋt kášŋ láŧp lÃģt Æ°áŧt hoáš·c khÃī, láŧp lÃģt (hoáš·c áŧng báŧc ngoà i) cÃģ tháŧ ÄÆ°áŧĢc thay thášŋ, cÃģ khášĢ nÄng cho phÃĐp Äᚥi tu hoáš·c xÃĒy dáŧąng lᚥi mà khÃīng cᚧn thay thášŋ kháŧi, máš·c dÃđ ÄÃĒy thÆ°áŧng khÃīng phášĢi là máŧt láŧąa cháŧn sáŧa cháŧŊa cÃģ tÃnh tháŧąc tášŋ.

ÄÆ°áŧng dášŦn chášĨt là m mÃĄt

ÄÆ°áŧng Äi cáŧ§a dᚧu

Háŧp tráŧĨc khuáŧ·u

Äáŧng cÆĄ flathead Äiáŧn hÃŽnh 1930-1960 váŧi tráŧĨc khuáŧ·u tÃch háŧĢp (Äᚧu xi lanh ÄÆ°áŧĢc nghiÊng lÊn trÊn nhášąm máŧĨc ÄÃch minh háŧa)

Äáŧng cÆĄ flathead Äiáŧn hÃŽnh 1930-1960 váŧi tráŧĨc khuáŧ·u tÃch háŧĢp (Äᚧu xi lanh ÄÆ°áŧĢc nghiÊng lÊn trÊn nhášąm máŧĨc ÄÃch minh háŧa)

Máŧt Äáŧng cÆĄ trong ÄÃģ tášĨt cášĢ cÃĄc xi lanh chia sášŧ máŧt kháŧi chung ÄÆ°áŧĢc gáŧi là Äáŧng cÆĄ monobloc. Hᚧu hášŋt cÃĄc Äáŧng cÆĄ hiáŧn Äᚥi (bao gáŧm cášĢ Ãī tÃī, xe tášĢi, xe buÃ―t và mÃĄy kÃĐo) sáŧ dáŧĨng máŧt thiášŋt kášŋ ÄÆĄn kháŧi cáŧ§a máŧt sáŧ loᚥi, do ÄÃģ Ãt Äáŧng cÆĄ hiáŧn Äᚥi cÃģ máŧt kháŧi riÊng cho máŧi xi lanh. Äiáŧu nà y ÄÃĢ dášŦn Äášŋn thuášt ngáŧŊ "kháŧi Äáŧng cÆĄ" thÆ°áŧng ngáŧĨ Ã― máŧt thiášŋt kášŋ monobloc và thuášt ngáŧŊ monobloc hiášŋm khi ÄÆ°áŧĢc sáŧ dáŧĨng.

Trong nháŧŊng nÄm Äᚧu tiÊn cáŧ§a Äáŧng cÆĄ Äáŧt trong, cÃīng ngháŧ ÄÚc cÃģ tháŧ tᚥo ra cÃĄc vášt ÄÚc láŧn hoáš·c ÄÚc cÃģ lÃĩi bÊn trong pháŧĐc tᚥp Äáŧ cho phÃĐp ÃĄo nÆ°áŧc, nhÆ°ng khÃīng ÄÆ°áŧĢc là m cÃđng máŧt lÚc. Hᚧu hášŋt cÃĄc Äáŧng cÆĄ ban Äᚧu, Äáš·c biáŧt là nháŧŊng Äáŧng cÆĄ cÃģ hÆĄn báŧn xi-lanh, cÃģ cÃĄc xi-lanh ÄÆ°áŧĢc ÄÚc thà nh cáš·p hoáš·c báŧ ba xi-lanh, sau ÄÃģ ÄÆ°áŧĢc bášŊt vÃt và o máŧt tráŧĨc khuáŧ·u duy nhášĨt.

Khi cÃĄc káŧđ thuášt ÄÚc ÄÆ°áŧĢc cášĢi thiáŧn, toà n báŧ kháŧi xi lanh gáŧm 4, 6 hoáš·c 8 xi lanh cÃģ tháŧ ÄÆ°áŧĢc sášĢn xuášĨt thà nh máŧt mášĢnh. Viáŧc xÃĒy dáŧąng monobloc nà y là ÄÆĄn giášĢn hÆĄn và hiáŧu quášĢ chi phà Äáŧ sášĢn xuášĨt. Äáŧi váŧi cÃĄc Äáŧng cÆĄ cÃģ cášĨu hÃŽnh náŧi tuyášŋn, Äiáŧu nà y cÃģ nghÄĐa là tášĨt cášĢ cÃĄc xi lanh, cáŧng váŧi tráŧĨc khuáŧ·u, cÃģ tháŧ ÄÆ°áŧĢc sášĢn xuášĨt trong máŧt thà nh phᚧn duy nhášĨt. Máŧt trong nháŧŊng Äáŧng cÆĄ Äᚧu tiÊn ÄÆ°áŧĢc sášĢn xuášĨt bášąng phÆ°ÆĄng phÃĄp nà y là Äáŧng cÆĄ 4 xi-lanh trong mÃĄy Ford Model T, ÄÆ°áŧĢc giáŧi thiáŧu và o nÄm 1908. PhÆ°ÆĄng phÃĄp nà y ÄÆ°áŧĢc dÃđng trong Äáŧng cÆĄ 6 xi lÄng thášąng hà ng và thÆ°áŧng ÄÆ°áŧĢc sáŧ dáŧĨng và o giáŧŊa nháŧŊng nÄm 1920.

Cho Äášŋn nháŧŊng nÄm 1930, hᚧu hášŋt cÃĄc Äáŧng cÆĄ V vášŦn giáŧŊ máŧt kháŧi ÄÚc riÊng cho máŧi dÃĢy xi lanh, váŧi cášĢ hai ÄÆ°áŧĢc bášŊt vÃt và o máŧt tráŧĨc khuáŧ·u chung (bášĢn thÃĒn nÃģ là máŧt vášt ÄÚc riÊng). Äáŧi váŧi náŧn kinh tášŋ, máŧt sáŧ Äáŧng cÆĄ ÄÆ°áŧĢc thiášŋt kášŋ Äáŧ sáŧ dáŧĨng vášt ÄÚc giáŧng háŧt nhau cho máŧi ngÃĒn hà ng, bÊn trÃĄi và bÊn phášĢi.[4] (p120) Máŧt ngoᚥi láŧ hiášŋm hoi là V12 gÃģc hášđp 22 °Cáŧ§a Lancia nÄm 1919, sáŧ dáŧĨng ÄÚc kháŧi ÄÆĄn kášŋt háŧĢp cášĢ hai báŧ. (tr50-53) Ford flathead V-8 - ÄÆ°áŧĢc giáŧi thiáŧu và o nÄm 1932 - tháŧ hiáŧn sáŧą phÃĄt triáŧn ÄÃĄng káŧ trong viáŧc sášĢn xuášĨt Äáŧng cÆĄ V giÃĄ cášĢ phášĢi chÄng. ÄÃģ là Äáŧng cÆĄ V8 Äᚧu tiÊn váŧi kháŧi Äáŧng cÆĄ ÄÚc duy nhášĨt, lᚧn Äᚧu tiÊn ÄÆ°a Äáŧng cÆĄ V8 và o máŧt chiášŋc xe giÃĄ cášĢ phášĢi chÄng.[5]

Ão nÆ°áŧc chung cáŧ§a cÃĄc thiášŋt kášŋ monobloc cho phÃĐp khoášĢng cÃĄch gᚧn hÆĄn giáŧŊa cÃĄc xi lanh. Thiášŋt kášŋ monobloc cÅĐng cášĢi thiáŧn Äáŧ cáŧĐng cÆĄ háŧc cáŧ§a Äáŧng cÆĄ cháŧng uáŧn cong và xoášŊn xoášŊn ngà y cà ng quan tráŧng, khi sáŧ xi lanh, chiáŧu dà i Äáŧng cÆĄ và xášŋp hᚥng cÃīng suášĨt tÄng.

Hᚧu hášŋt cÃĄc kháŧi Äáŧng cÆĄ ngà y nay, ngoᚥi tráŧŦ máŧt sáŧ Äáŧng cÆĄ V hoáš·c radial hiášŋm và Äáŧng cÆĄ hà ng hášĢi láŧn, ÄÆ°áŧĢc xem là máŧt monobloc cho tášĨt cášĢ cÃĄc xi lanh, cáŧng váŧi máŧt tráŧĨc khuáŧ·u tÃch háŧĢp. Trong nháŧŊng trÆ°áŧng háŧĢp nhÆ° vášy, mÃĐp cáŧ§a cÃĄc dÃĢy hÃŽnh tráŧĨ tᚥo thà nh máŧt khu váŧąc cacte (tráŧĨc khuáŧ·u) cÃĄc loᚥi, thÆ°áŧng vášŦn ÄÆ°áŧĢc gáŧi là tráŧĨc khuáŧ·u máš·c dÃđ khÃīng cÃēn là máŧt phᚧn ráŧi rᚥc.

Sáŧ dáŧĨng lÃģt xi lanh bášąng thÃĐp và váŧ áŧ tráŧĨc giÚp giášĢm thiáŧu ášĢnh hÆ°áŧng cáŧ§a Äáŧ máŧm tÆ°ÆĄng Äáŧi cáŧ§a nhÃīm. Máŧt sáŧ thiášŋt kášŋ Äáŧng cÆĄ sáŧ dáŧĨng phun nhiáŧt háŧ quang dÃĒy plasma thay vÃŽ áŧng lÃģt xi lanh, Äáŧ giášĢm tráŧng lÆ°áŧĢng. ChÚng cÅĐng cÃģ tháŧ ÄÆ°áŧĢc sášĢn xuášĨt bášąng sášŊt graphit nÃĐn (CGI) nhÆ° máŧt sáŧ Äáŧng cÆĄ diesel.[6]

Äᚧu xi lanh tÃch háŧĢp

Máŧt sáŧ Äáŧng cÆĄ nháŧ cášĨp tiÊu dÃđng hiáŧn Äᚥi sáŧ dáŧĨng thiášŋt kášŋ monobloc trong ÄÃģ Äᚧu xi-lanh, thÃĒn và máŧt náŧa tráŧĨc khuáŧ·u cÃģ chung vášt ÄÚc. Máŧt lÃ― do cho Äiáŧu nà y, ngoà i chi phÃ, là Äáŧ tᚥo ra chiáŧu cao Äáŧng cÆĄ táŧng tháŧ thášĨp hÆĄn. NhÆ°áŧĢc Äiáŧm cÃģ tháŧ là viáŧc sáŧa cháŧŊa tráŧ nÊn táŧn tháŧi gian hÆĄn và khÃīng tháŧąc tášŋ.

Máŧt và dáŧĨ váŧ Äáŧng cÆĄ cÃģ Äᚧu xi-lanh tÃch háŧĢp là Äáŧng cÆĄ Honda GC -series và GXV-series, ÄÃīi khi ÄÆ°áŧĢc gáŧi là "Uniblock".[7]

Báŧ truyáŧn tÃch háŧĢp

Máŧt sáŧ xe Ãī tÃī váŧi Äáŧng cÆĄ ngang ÄÃĢ sáŧ dáŧĨng máŧt kháŧi Äáŧng cÆĄ bao gáŧm háŧp sáŧ tÃch háŧĢp và tráŧĨc khuáŧ·u. à tÃī ÄÃĢ sáŧ dáŧĨng sáŧą sášŊp xášŋp nà y bao gáŧm 1966-1973 Lamborghini Miura [8] và máŧt sáŧ xe sáŧ dáŧĨng BMC A-series và E-series Äáŧng cÆĄ.[9][10] Thiášŋt kášŋ nà y thÆ°áŧng dášŦn Äášŋn Äáŧng cÆĄ và báŧ phášn truyáŧn dášŦn chia sášŧ cÃđng máŧt loᚥi dᚧu.

Nhiáŧu thiášŋt kášŋ mÃĄy kÃĐo nÃīng trᚥi cÃģ kháŧi xi lanh, tráŧĨc khuáŧ·u, háŧp sáŧ và tráŧĨc sau tÃch háŧĢp thà nh máŧt ÄÆĄn váŧ. Máŧt và dáŧĨ ban Äᚧu là mÃĄy kÃĐo Fordson.

Vášt liáŧu là m thÃĒn mÃĄy

CÃĄc kháŧi Äáŧng cÆĄ thÆ°áŧng ÄÆ°áŧĢc ÄÚc táŧŦ gang hoáš·c háŧĢp kim nhÃīm. HáŧĢp kim nhÃīm cÃģ Æ°u Äiáŧm là tráŧng lÆ°áŧĢng nhášđ và mášĨt Ãt tháŧi gian Äáŧ là m mÃĄt Äáŧng cÆĄ vÃŽ khášĢ nÄng tášĢn nhiáŧt cáŧ§a loᚥi vášt liáŧu nà y rášĨt táŧt, nhÆ°ng gang vášŦn tiášŋp táŧĨc giáŧŊ ÄÆ°áŧĢc máŧt sáŧ láŧĢi thášŋ mà cháŧ mÃŽnh nÃģ cÃģ nhÆ°: chi phà thášĨp, dáŧ

gia cÃīng, báŧn, tuáŧi tháŧ cao, khášĢ nÄng cháŧng lᚥi sáŧą giÃĢn náŧ vÃŽ nhiáŧt táŧt, khášĢ nÄng cháŧu va Äášp cao nÊn nÃģ vášŦn tiášŋp táŧĨc ÄÆ°áŧĢc cÃĄc nhà sášĢn xuášĨt Äáŧng cÆĄ sáŧ dáŧĨng.

Xem thÊm

Tham khášĢo